|

Supervisione

|

|

|

Un sistema di supervisione fornisce le informazioni necessarie al controllo della produzione aziendale, in modo da ottimizzare la realtà lavorativa e a minimizzare i costi necessari alla produzione stessa. Può essere applicato al singolo macchinario, oppure all’ intera linea di produzione permettendo di soddisfare le più disparate esigenze. Normalmente lo sviluppo di un sistema di supervisione viene suddiviso nelle seguenti fasi : · Identificazione dei dati e dei segnali necessari allo sviluppo del sistema. · Raccolta di tutti i dati identificati al fine di eseguirne l’ elaborazione. · Elaborazione dei dati e sviluppo del software di interfaccia con l’ utenza finale. Identificazione dei

segnali

Nella prima fase si procede all’ identificazione dei segnali, relativi ad ogni macchina appartenente alla linea, necessari allo sviluppo della supervisione. Per ogni macchina vengono catalogati i segnali di ingresso (sensori, fotcellule, micro meccanici e magnetici, ecc.), i segnali di uscita (motori, valvole, organi idraulici ecc.), segnali analogici (trasduttori di posizione, trasduttori di pressione, strumenti di misura, velocità, ecc.) e segnali di posizione (encoder lineari, encoder rotativi, ecc.). Al termine di questa fase si ottiene una lista completa dei segnali utili divisi per categoria e per macchina, in modo da avere un primo quadro completo del lavoro da sviluppare. Raccolta dei segnali

Terminata la fase di identificazione, il passo successivo consiste nella stesura dei collegamenti necessari a portare i segnali stessi a disposizione del sistema di supervisione. Per fare ciò è possibile operare in 2 modi : 2.

Collegare il computer con le macchine appartenenti alla linea

in modo da ottenere un accesso diretto ai dispositivi che governano

le macchine stesse. Questa possibilità non sempre è attuabile,

soprattutto quando i dispositivi da collegare (PLC, strumenti vari

di misura, ecc.) sono numerosi e di diverse case costruttrici. Elaborazione

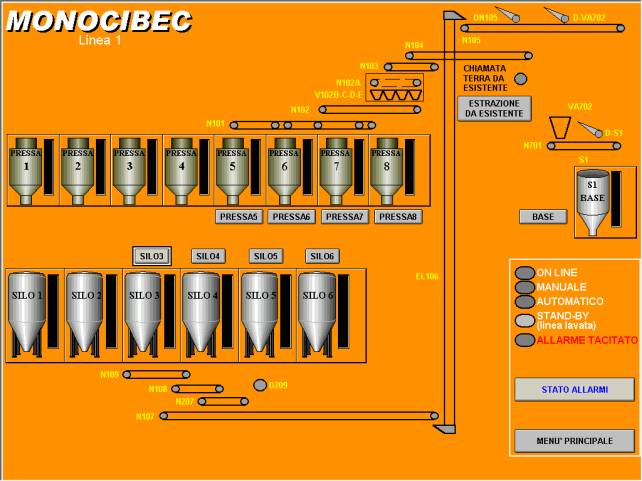

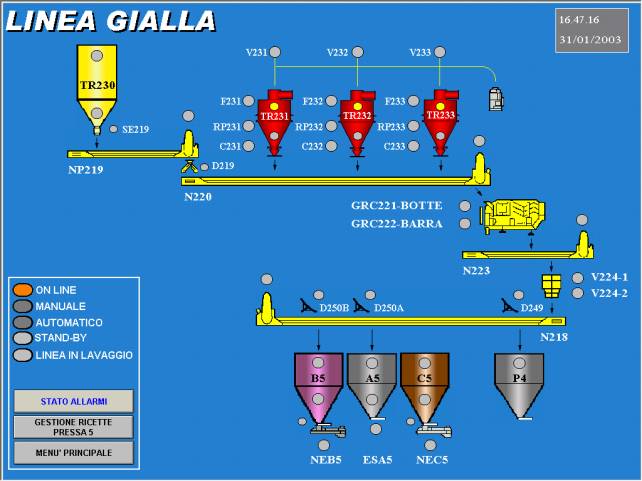

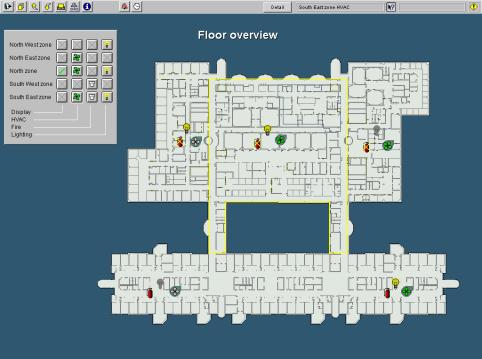

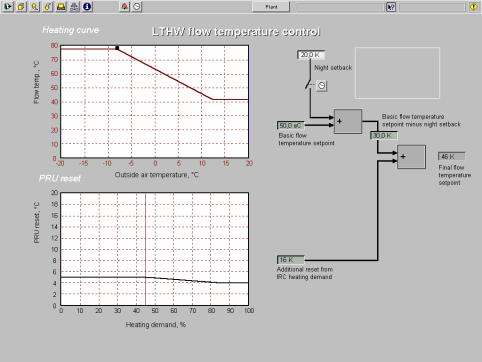

dei dati e sviluppo del software di supervisione L’ ultima fase comprende l’ elaborazione dei segnali acquisiti e lo sviluppo dell’ interfaccia per l’ utenza finale. In un sistema di supervisione si cerca di mettere a disposizione degli addetti ai lavori gli strumenti necessari ad ottimizzare le operazioni di controllo ed intervento richieste dalla linea di produzione. Normalmente quello che può essere chiesto ad un sistema di supervisione, e che dipende dai segnali acquisibili, si articola nei seguenti punti: · Visualizzazione grafica di un layout di linea comprendente tutte le macchine facenti parte della linea stessa. Viene visualizzato lo stato di ogni macchina (allarme, marcia, manutenzione, cambio formato) oltre a dare le informazioni principali relative alla produzione. · Visualizzazione del layout di ogni singola macchina con indicazione grafica delle parti in allarme (Es: colore rosso lampeggiante) oltre ad una descrizione della anomalia intervenuta. Visualizzazione dello stato degli organi presenti nella macchina tramite l’ elaborazione dei segnali acquisiti (motori, valvole, organi idraulici, ecc.). Visualizzazione sommaria delle informazioni legate alla produzione della macchina (pezzi entrati, pezzi usciti, pezzi scarto, ore di fermo, ore di produzione ecc.) · Visualizzazione di un elenco degli allarmi presenti, divisi per categorie, e con indicazioni relative a data ed ora di intervento e durata anomalia. · Visualizzazione di uno storico degli allarmi intervenuti in modo da poter analizzare approfonditamente le cause di fermo e intervenire per diminuire o eliminare quelle più frequenti. · Avviso sulle principali operazioni di manutenzione da effettuare sulla linea e programmazione delle stesse. · Visualizzazione ed impostazione dei parametri relativi ad ogni macchina appartenente alla linea in modo da poter intervenire attivamente durante il ciclo produttivo (velocità, cambi formato, ricette, ecc.). · Visualizzazione di trend periodici per il monitoraggio di grandezze legate al ciclo produttivo (temperature, pressioni, assorbimenti, ecc.). · Visualizzazione di grafici legati all’ andamento del ciclo produttivo. · Gestione di diversi livelli di accesso (operatore, supervisore, manager) in modo da impedire che personale non autorizzato possa accedere a determinate sezioni del sistema di supervisione che potrebbero influire in modo determinante sulla produzione (invio parametri di produzione, gestione ricette, ecc.). · Creazione di uno storico delle operazioni eseguite ai fini di poter controllare in qualsiasi momento gli interventi effettuati sull’ impianto Linea

colore pressa Visualizzazione del funzionamento di una linea colore in un impianto ceramico. Anche in questo caso possiamo tenere sotto controllo il percorso seguito dal materiale, verificare gli allarmi, e decidere la ricetta da mandare in esecuzione. Visualizzazione

di segnali analogici Visualizzazione di segnali analogici utilizzando strumenti grafici. Nell’ esempio sopra riportato vengono visualizzate la velocità in rpm/min e la frequenza di funzionamento in Hertz di un generatore. E’ possibile avviare o fermare il generatore tramite un pulsante.

Sopra ancora un esempio per la visualizzazione di valori analogici. Troviamo l’ esempio di un’ indicatore a lancette, un indicatore raffigurante un termometro, un indicatore lineare ed infine un grafico dell’ andamento continuo della temperatura.

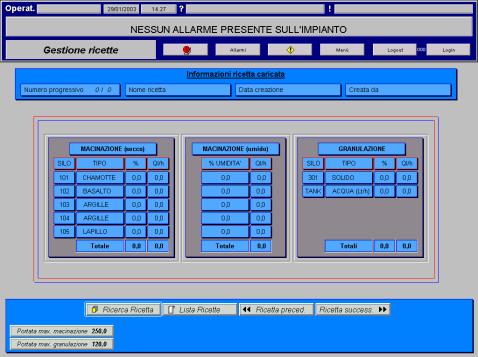

Sopra troviamo la gestione ricette relativa ad un impianto di macinazione in ambito ceramico. Più precisamente possiamo visualizzare le ricette esistenti, modificarle, eliminarle e crearne di nuove. Storico

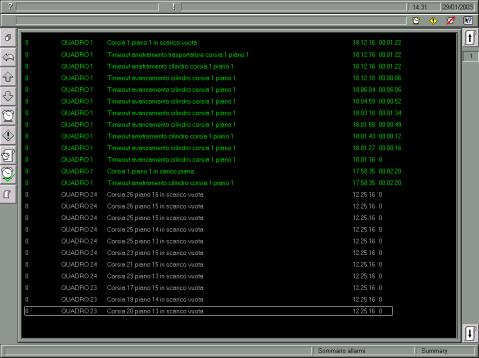

delle operazioni eseguite

Tramite la consultazione degli allarmi intervenuti è possibile stabilire le anomalie che si presentano più frequentemente, pianificando così gli interventi da eseguire sull’ impianto. Gli allarmi possono essere suddivisi per categorie e tramite il colore del testo è possibile discriminare lo stato dell’ anomalia in esame. Gli stati possibili sono : · Allarme attivo e non ancora riconosciuto dall’ operatore · Allarme attivo, ma già riconosciuto dall’ operatore · Allarme non attivo, quindi anomalia già eliminata. |

|

|